3D-печать позволяет получить новое сложнопрофильное изделие в десятки раз быстрее, чем традиционные технологии литья, штамповки или механической обработки. Именно это преимущество, по словам директора конструкторского бюро "Рэдитив" Алексея Курчева, сегодня стимулирует промышленные предприятия Пермского края встраивать аддитивные технологии в свои производственные процессы.

Конструкторское бюро "Рэдитив" сотрудничает преимущественно с предприятиями машиностроительной отрасли, в числе которых такие крупные холдинги, как "Объединенная двигателестроительная корпорация", "Объединенная авиастроительная корпорация", "Вертолеты России", "Газпром", "Корпорация "Тактическое ракетное вооружение" и другие. За последние полтора года количество заказов на проектирование и производство опытных деталей существенно возросло. По мнению экспертов компании, эта тенденция связана с обслуживанием и восстановлением деталей сложного производственного оборудования, а также ускоренной разработкой новой высокотехнологичной продукции.

- В связи со сложившейся ситуацией российским предприятиям требуются услуги реверс-инжиниринга (обратное проектирование по готовому изделию), а также 3D-печати, - пояснил Алексей Курчев. - Таким образом компании решают проблему поставок различных запчастей для своего импортного оборудования, ведь приобрести некоторые комплектующие за рубежом сейчас практически невозможно. Кроме того, с помощью аддитивных технологий мы помогаем нашим партнерам создать опытные детали для их собственных разработок в десятки раз быстрее, чем при использовании традиционных методов производства.

Так, например, на изготовление сложнопрофильных деталей авиационного двигателя требуются месяцы. За это время проектируется и изготавливается уникальная технологическая оснастка, а на ее основе - сама деталь. Аддитивные технологии более гибкие, для их работы требуется только материал 3D-печати.

Если мы запустим 3D-принтер сегодня, то уже завтра получим первые детали, например, форсунки камеры сгорания, а послезавтра другие - лопатки турбин. Ограничить использование аддитивных технологий могут несколько факторов: габариты получаемых изделий, а также возникающие в процессе 3D-печати технологические деформации. Первый успешно решается российскими разработчиками оборудования в новых установках 3D-печати, а второй - программным обеспечением Reditive Compensation©, которое разработало наше КБ.

За счет собственного алгоритма на основе нейронной сети Reditive Compensation© обеспечивает максимальную точность 3D-печати методом компенсации технологических деформаций. С помощью ПО точность изготовления множества деталей была увеличена в несколько раз. Расхождение виртуальной модели и реальной детали составляло от 0.3 мм до 0.05 мм, что является требуемым значением в конструкторской документации на аддитивные изделия. Reditive Compensation© уже сейчас используется ведущими пользователями 3D-печати в России.

Конструкторское бюро "Рэдитив" совместно с аэрокосмическим факультетом Пермского политехнического университета под руководством доктора технических наук Владимира Модорского работают над перспективными проектами и в сфере беспилотных авиационных систем (БАС). Так, специалисты компании, используя реверс-инжиниринг и аддитивные технологии, воссоздали двигатель внутреннего сгорания для БАС. Он и другие элементы конструкции, полученные с помощью 3D-печати, были представлены осенью прошлого года на выставке-форуме "Аэронет 2035", которая прошла в Перми на площадке "Завод Шпагина".

Стоит отметить, что аддитивный метод производства используется не только в машиностроении, но и во многих других отраслях, среди которых медицина, наука и образование, металлургия, архитектура и строительство. В зависимости от конкретной технологии 3D-печати возможно изготовление деталей из различных материалов - полимеров, металлов, керамики, композитов, биоматериалов, а также различных габаритов - от микрометров до нескольких метров.

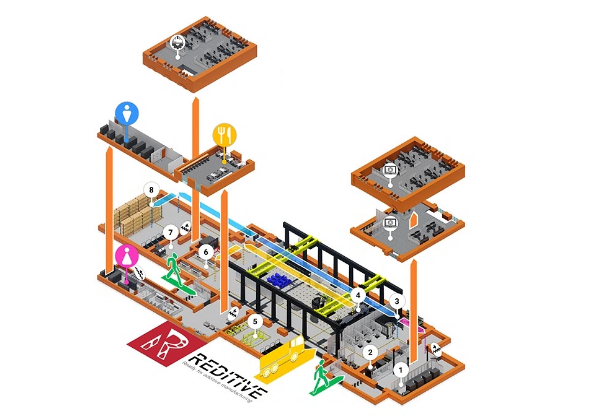

Наилучший результат использования и внедрения аддитивных технологий достигается при системном подходе к рабочим процессам. На основе многолетнего опыта наших специалистов и партнеров мы разработали такой подход, набор инструментов и правил. В совокупности мы называем это аддитивным инжинирингом.

Проектная работа начинается с анализа номенклатуры деталей для определения целесообразности их изготовления методами 3D-печати.

- Со временем стало понятно, что анализ эффективности аддитивного производства сотен или тысяч различных деталей невыполним в сжатые сроки. Его необходимо автоматизировать и оптимизировать. Для решения этой проблемы мы разработали специальное программное обеспечение Reditive Assistant©, - пояснил Константин Фетисов, ведущий инженер-конструктор КБ "Рэдитив". - Оно позволяет в автоматическом режиме, с минимальным участием человека вычислить ключевые технологические и экономические параметры деталей для определения эффективности 3D-печати.

Следующий этап - аддитивное проектирование, которое улучшает и адаптирует конструкцию деталей под конкретную технологию 3D-печати. Для этого используются различные приемы: объединение функциональных элементов или деталей в единую конструкцию, топологическая оптимизация для определения наилучшей формы, которая обеспечивает максимально возможную прочность и долговечность, эффективность теплообмена и внутренних течений, модификация поверхностей 3D-текстурами, замена сплошного материала ячеистыми или пористыми структурами. Эти изменения детали способствуют не только существенному улучшению ее характеристик, но и удешевлению аддитивного производства.

Завершающим этапом является 3D-печать деталей, которую можно реализовать разными способами: размещением заказа на стороннем производстве, изготовлением своими силами на арендуемом или собственном оборудовании. Каждый из вариантов может быть экономически целесообразным в зависимости от сроков проекта, сложности деталей и их количества. В ситуации единичного или мелкосерийного производства больше подходит форма заказного изготовления или аренды оборудования, а при крупной и долгосрочной производственной программе - разработка и использование собственного аддитивного производства.

Для обеспечения заказного производства деталей наших заказчиков, а также внутренних исследований и разработок в КБ "Рэдитив" есть собственное аддитивное производство, которое укомплектовано полимерными (FDM - метод послойного наплавления нити, LCD / DLP - фотополимерные технологии 3D-печати, MJ - технология струйного нанесения материала) и металлическими (SLM - селективное лазерное сплавление) 3D-принтерами, оборудованием для финишной обработки и полировки, а также системой оптического 3D-скани-рования. Помимо этого, развитые партнерские отношения с российскими производителями установок 3D-печати вместе с нашими инжиниринговыми компетенциями позволяют проектировать и создавать современные производства. С начала 2024 года мы уже начали разработку нескольких центров аддитивных технологий.